Broyeur triplex de verre pour l'automobile et la construction

USAGE

La ligne de broyage est conçue pour broyer les vitres automobiles et de construction fabriquées en triple vitrage d'une épaisseur maximale de 10 mm.

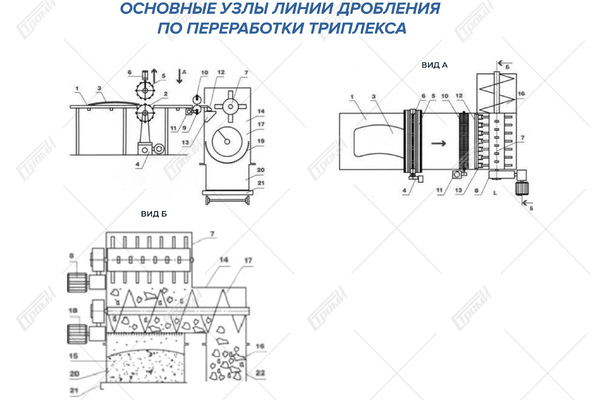

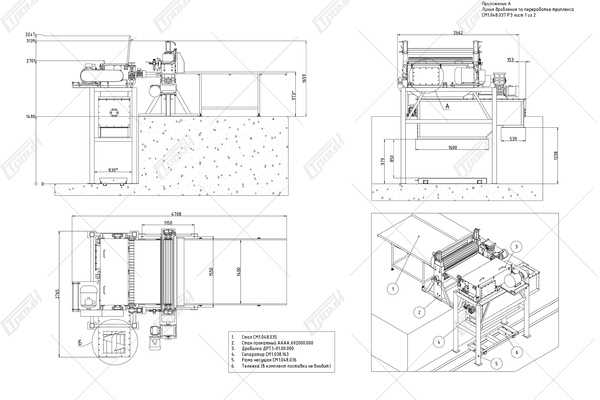

Dispositif et principe de fonctionnement

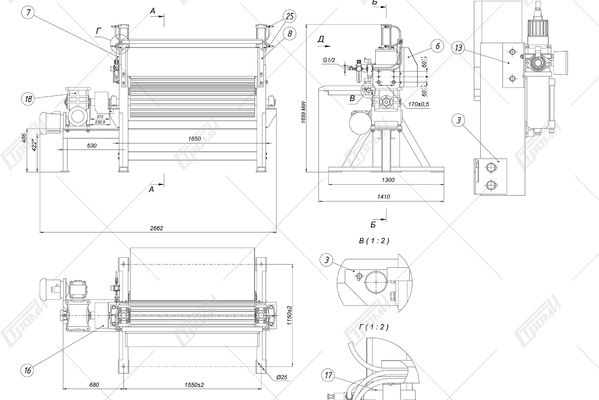

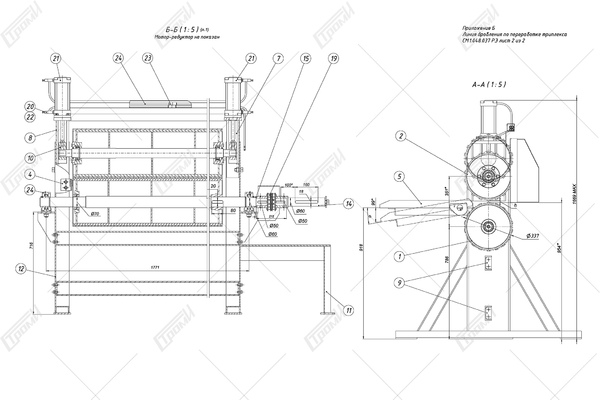

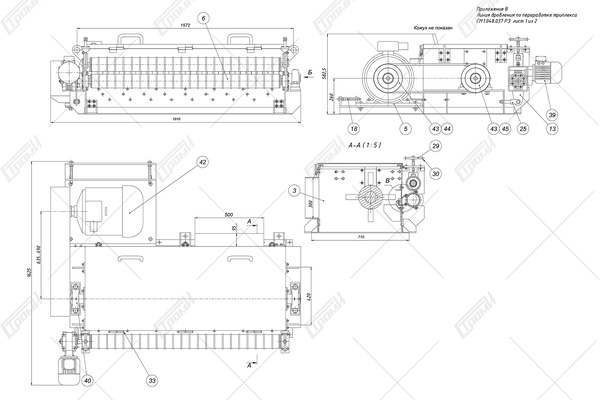

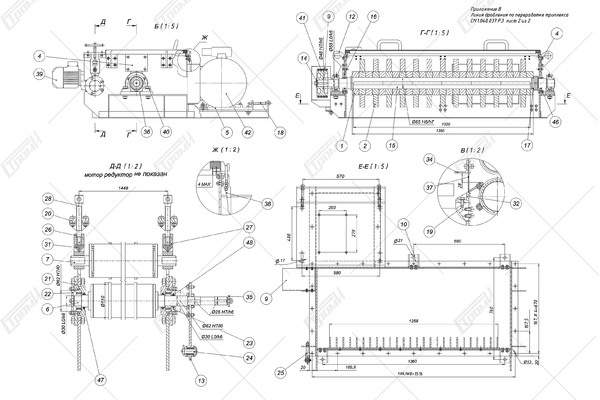

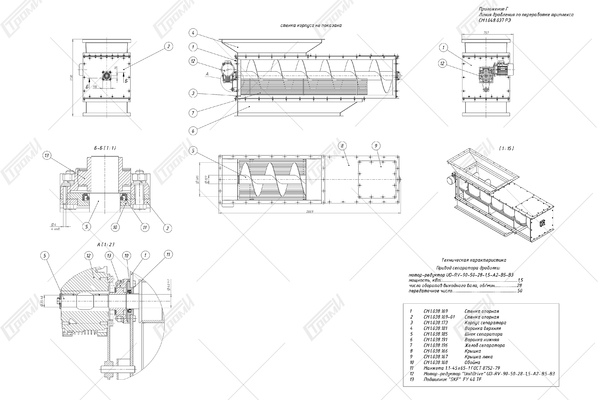

La ligne de broyage comprend (voir photo ci-dessous) une table de réception 1, un mécanisme de transport 2, un entraînement électrique du mécanisme de transport 4, un arbre cannelé mobile 5 avec un actionneur pneumatique pour le déplacement vertical 6, un broyeur à rotor 7 avec un moteur électrique 8, un dispositif d'alimentation du verre dans le broyeur à rotor, comprenant un arbre de rouleau d'entraînement 9 avec un moteur électrique 11 et un arbre de rouleau non entraîné 10, une lame de broyage 12 et des couteaux 13 pour la découpe du film, un séparateur 14, comprenant un alimentateur à vis 17 avec un moteur électrique 18 et un fond perforé 19, un conteneur 20 pour le verre broyé, monté sur un chariot de transport 21, et un conteneur 22 pour le film séparé du verre (les conteneurs 20, 22 et le chariot 21 ne font pas partie de l'équipement fourni).

Dans l'état initial, le verre triple vitrage 3 repose sur une table de réception 1 équipée d'un mécanisme de transport 2 avec l'entraînement électrique 4 éteint. Si le verre à éliminer a une forme plate, l'espace réglable entre l'arbre cannelé stationnaire du mécanisme de transport 2 et l'arbre cannelé mobile à déplacement vertical 5 est de quelques millimètres et varie en fonction de l'épaisseur du verre à traiter, de 5 à 10 mm. Si le verre a une forme incurvée, avant le début du broyage, l'arbre cannelé 5 est soulevé à l'aide du système de commande et de l'actionneur pneumatique 6, composé de deux vérins pneumatiques, permettant au verre ayant une surface courbe de s'introduire dans l'espace entre les arbres cannelés.

Le fonctionnement de l'installation débute après que l'opérateur a activé les moteurs électriques de tous les mécanismes et introduit le verre dans l'espace entre les arbres cannelés 2 et 5. Lors de l'élimination d'un triple vitrage plat, le verre est saisi par les arbres 2, 5 et transporté vers le dispositif d'alimentation du verre dans le broyeur à rotor 7, contrôlé par un moteur électrique 8. Pendant le transport, le verre se fissure grâce à la surface cannelée des arbres 2 et 5, se transformant en une structure semi-rigide composée d'éclats de verre de différentes formes, liés entre eux par le film adhésif.

Si le triple vitrage a une forme incurvée, le verre est également introduit dans l'espace entre les arbres cannelés 2 et 5, mais dans ce cas, l'arbre 5 est initialement soulevé de 10 à 15 cm à l'aide de l'actionneur pneumatique 6, et le verre est préalablement brisé sans séparation des éclats de verre formés du film adhésif. Lorsque le verre incurvé entre dans l'espace entre les arbres cannelés, sur commande du système de commande, l'actionneur pneumatique 6 abaisse l'arbre cannelé 5 sur le verre 3 et le comprime, lui donnant une forme plate.

Pendant l'opération de pré-rupture du verre et de son transport vers le broyeur à rotor, les vérins pneumatiques de l'actionneur pneumatique 6, en plus de leur fonction de compression du verre entre les arbres cannelés, remplissent simultanément la fonction d'amortisseurs pneumatiques, permettant une interaction adaptative entre les arêtes des arbres 2 et 5 et la surface du verre.

Après la pré-rupture, le verre 3, lors de son transport, pénètre dans l'espace entre les arbres cannelés à rouleaux 9 et 10, dont la rotation est entraînée par le moteur électrique 11. Les arbres 9 et 10 saisissent le verre et le conduisent vers la zone du bloc de broyage 12. La fragmentation proprement dite et la séparation intensive du verre du film se produisent lors des chocs entre les marteaux rotatifs de broyage et le bord du verre dans les espaces entre les marteaux et le bloc de broyage. Les arbres à rouleaux à ressort 9 et 10 retiennent fermement le verre pour éviter qu'il ne soit brutalement saisi par les marteaux du broyeur et stabilisent l'alimentation du verre vers la zone de broyage.

Après le broyage du verre et sa séparation du film, ce dernier se déchire en morceaux individuels à l'aide des marteaux et des couteaux rotatifs situés sous le bloc de broyage. Pendant la déchirure du film, les résidus de verre non séparés se détachent et le verre broyé tombe dans le séparateur 14, où les morceaux de verre purs d'une taille inférieure à 10...15 mm sont séparés des morceaux de film 16, qui sont plus grands que les particules de verre séparé. Les particules de verre tombent à travers les ouvertures du fond perforé 19 dans le conteneur 20, monté sur un chariot de transport 21, tandis que les morceaux de film sont transportés par le transporteur à vis 17, suivant la rotation de la vis, et sont déchargés dans le conteneur 22. Au fur et à mesure que le conteneur de verre et le conteneur de film se remplissent, les conteneurs 20 et 22 sont déplacés latéralement pour le déchargement ou sont remplacés par de nouveaux conteneurs.

SPÉCIFICATIONS TECHNIQUES

| Nom des caractéristiques | Valeur |

|---|---|

| Épaisseur maximale du verre trempé traité, mm | 10 |

| Capacité de production maximale, tonnes/heure | 0,8...1 |

| Vitesse d'alimentation du verre trempé, m/s | 0,157 |

| Taille des fragments de verre obtenus, mm | 10...15 |

| Efficacité de séparation du verre et du film, % | 75...85 |

| Probabilité d'incorporation du film dans le verre, % | 3...5 |

| Nombre de coups du concasseur | 27 |

| Pression de travail du système pneumatique, MPa | 0,5...0,6 |

| Exigence de nettoyage de l'air comprimé | Сlasse 7 GOST 17433-80 |

| Fréquence de rotation de l'entraînement de la machine de laminage, tours/minute | 9,375 |

| Fréquence de rotation de l'entraînement du concasseur, tours/minute | 70 |

| Fréquence de rotation de l'entraînement du rotor du concasseur, tours/minute | 1500 |

| Fréquence de rotation de l'entraînement du séparateur, tours/minute | 28 |

| Puissance totale consommée, kW | 27,6 |

| Puissance consommée par l'entraînement de la machine de laminage, kW | 3,0 |

| Puissance consommée de l'entraînement du concasseur | 1,1 |

| Puissance consommée de l'entraînement du rotor du concasseur | 22,0 |

| Puissance consommée de l'entraînement de la vis du séparateur, kW | 1,5 |

| Indice de protection des moteurs électriques | IP54 |

| Tension d'alimentation du courant alternatif, V | 380 ± 30 |

| Poids total, kg | 2930 |

| Poids de la table, kg | 95 |

| Poids de la machine de laminage, kg | 1050 |

| Poids du concasseur, en kg | 952 |

| Poids du séparateur, en kg | 576 |

| Poids du châssis porteur, kg | 257 |