Trémies pour la charge

Dispositif et objectif

La dernière opération technologique du processus de préparation de la charge de verre dans n'importe quel atelier de production est le déchargement de la charge des mélangeurs vers les dispositifs de trémie appropriés, qui, en général, se composent de trémies de réception intermédiaires et de trémies de transition de différentes conceptions, d'alimentateurs de déchargement fixes ou rotatifs, ainsi que de stimulateurs vibratoires de débit de la charge, de tuyaux d'aspiration et d'autres dispositifs technologiques. La forme, le volume et le nombre de trémies de réception intermédiaires et de trémies dépendent largement du type de mélangeur choisi, du principe de fonctionnement des mécanismes de déchargement de la charge, ainsi que des méthodes de transport ultérieur des matières premières mélangées vers les fours de verrerie.

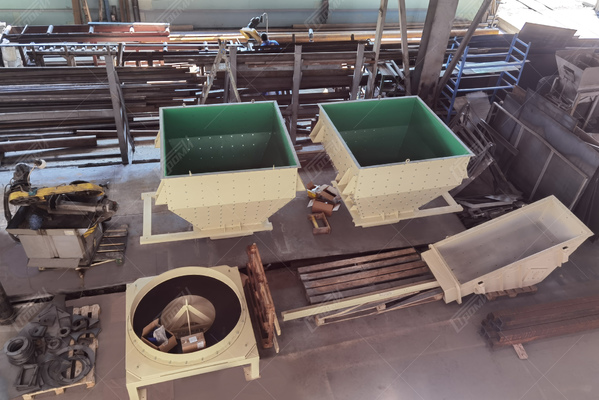

Les conceptions de trémies de réception intermédiaires les plus courantes ont une forme rectangulaire (pyramidale, trapézoïdale et combinée, qui est une combinaison de prisme et de pyramide) ou circulaire (conique, biconique et cylindre-conique, formées par la connexion de cylindres avec des cônes circulaires ou elliptiques). Les trémies pyramidales et coniques sont utilisées pour le déchargement de charges de verre d'une capacité de 500 à 1500 kg à partir des mélangeurs. Dans les lignes de dosage et de mélange (LDM) utilisant des mélangeurs d'une capacité de 1500 à 5000 litres, les trémies de réception trapézoïdales, rectangulaires combinées et cylindre-coniques avec un volume interne accru sont plus préférées.

Le volume utile des trémies rectangulaires dépasse de 20% le volume utile des réservoirs circulaires de dimensions similaires. Les surfaces planes des trémies rectangulaires sont beaucoup plus faciles à garnir de matériaux en feuilles à l'intérieur (plaques résistantes à l'usure, caoutchouc, polyéthylène à haut poids moléculaire, polyuréthane, etc.), ce qui non seulement améliore la durabilité des dispositifs de trémie et prévient complètement la corrosion due au contact avec la charge humidifiée, mais empêche également l'accumulation et l'adhérence de la charge sur les parois internes.

En revanche, les réservoirs et les trémies de réception circulaires sont plus technologiques à fabriquer et moins susceptibles de former des voûtes lors du déchargement de la charge de verre.

Les trémies intermédiaires des mélangeurs (le nombre de trémies dans la ligne de transport de la charge dépend du nombre de points de déchargement du mélangeur et varie de un à trois) sont équipées d'alimentateurs vibrants fixes et rotatifs avec des structures suspendues et supportées, de convoyeurs réversibles et non réversibles, de convoyeurs à vis, de convoyeurs à bande. Le choix du dispositif de déchargement dépend du choix d'un schéma rationnel de déchargement, de stockage intermédiaire et de transport de la charge de verre, ainsi que des contraintes de construction existantes.

Une exigence supplémentaire commune pour les trémies de réception des mélangeurs, indépendamment de leur volume, est la présence de conduits d'aspiration dans les structures des trémies, reliant l'espace interne des trémies à l'espace interne des mélangeurs, ainsi que de capteurs pondéraux à jauge de contrainte, surveillant en continu le niveau de remplissage de ces réservoirs intermédiaires avec la charge de verre. Le contrôle continu de ce niveau (le contrôle étant effectué indirectement par le poids total de la trémie) permet d'éviter l'introduction d'une deuxième charge dans une trémie de réception conçue pour une seule opération de mélange et d'éviter une compaction accidentelle de la charge. Si nécessaire, la structure des trémies de charge est équipée de mécanismes d'étanchéité pour la jonction de l'ouverture de déchargement de la trémie de charge, qui peut également être équipée d'un obturateur sectoriel ou d'une vanne rotative à disque.

Lors de la conception et de la fabrication des dispositifs de trémie sous les mélangeurs de matériau, "Stromizmeritel" sélectionne des structures optimales en fonction des performances et du type d'appareils de mélange, ainsi que des solutions technologiques de chargement, de déchargement, de stockage intermédiaire et de transport du matériau verrier.