Дробилка автомобильного и строительного стекла триплекс

НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Линия дробления предназначена для дробления автомобильных и строительных стекол, изготовленных по технологии триплекс с толщиной не более 10 мм.

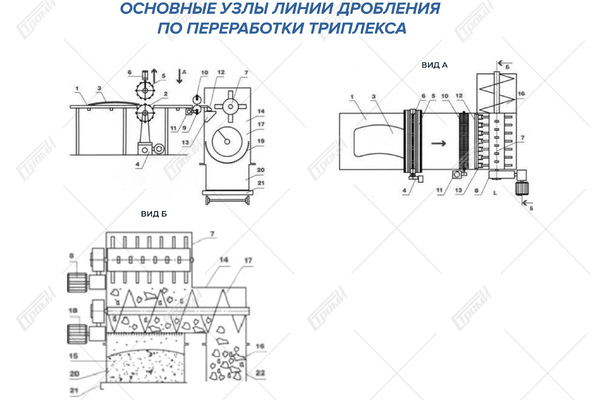

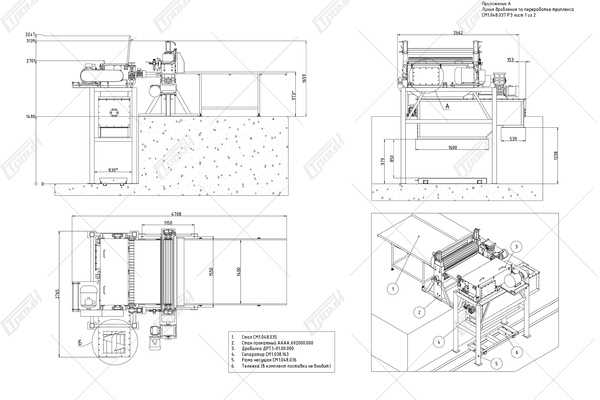

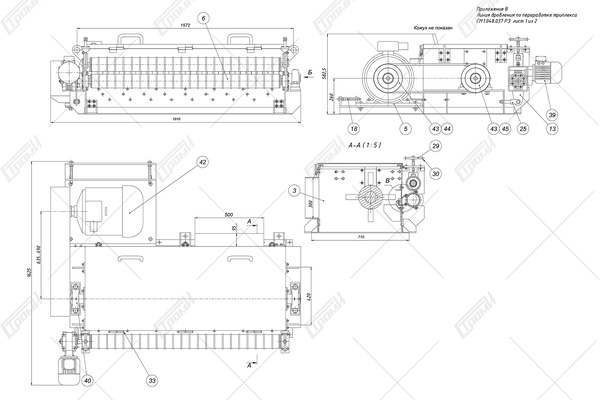

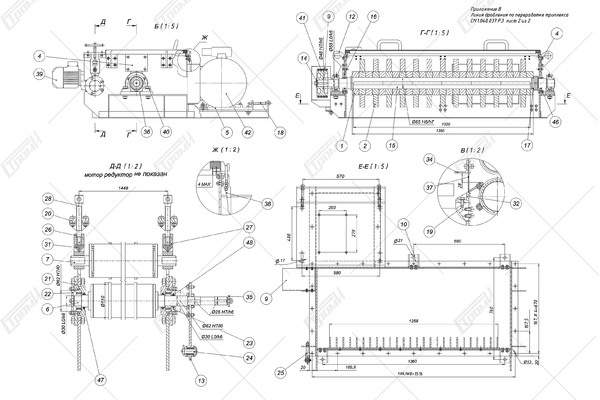

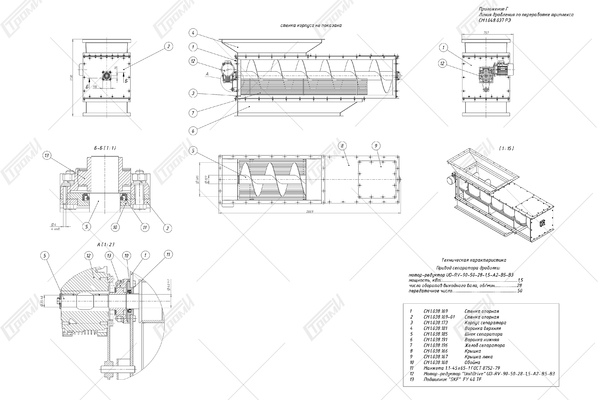

Линия дробления включает в себя (см. фото ниже) приемный стол 1, механизм транспортирования 2, электропривод механизма транспортирования 4, подвижный ребристый вал 5 с пневмоприводом вертикального перемещения 6, роторную дробилку 7 с электроприводом 8, узел подачи стекла в роторную дробилку, состоящий из приводного роликового вала 9 с электроприводом 11 и неприводного роликового вала 10, дробильного бруса 12 и ножей 13 для разрезания пленки, сепаратор 14, состоящий из винтового питателя 17 с электроприводом 18 и перфорированного днища 19, контейнер 20 дробленого стекла, установленный на транспортную тележку 21 и контейнер 22 отделенной от стекла пленки (контейнеры 20, 22 и тележка 21 не входят в комплект поставки).

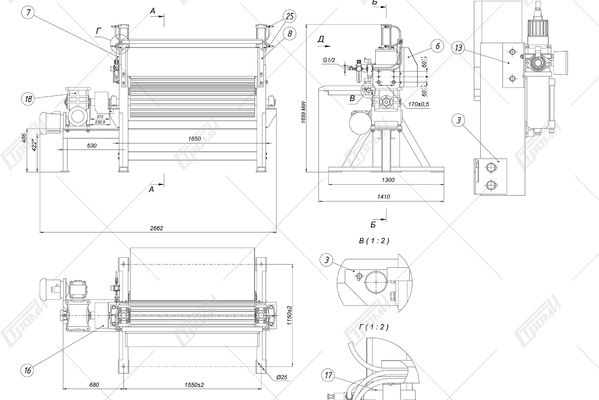

В исходном состоянии стекло триплекс 3 лежит на приемном столе 1, оснащенном механизмом 2 транспортирования с выключенным электроприводом 4. Если утилизируемое стекло имеет плоскую форму, то регулируемый зазор между стационарно установленным ребристым валом механизма 2 транспортирования и перемещаемым по вертикали подвижным ребристым валом 5 составляет несколько миллиметров и колеблется в зависимости от толщины перерабатываемого стекла от 5 до 10 мм. Если же стекло имеет изогнутую форму, то перед началом дробления ребристый вал 5 с помощью системы управления и пневмопривода 6, состоящего из двух пневмоцилиндров, приподнимается, обеспечивая возможность захода стекла с криволинейной поверхностью в зазор между ребристыми валами.

Работа установки начинается после включения оператором электроприводов всех механизмов и подачи стекла в зазор между ребристыми валами 2 и 5. При утилизации плоского триплекса стекло захватывается валами 2, 5 и транспортируется к узлу подачи стекла в роторную дробилку 7, управляемую электроприводом 8. Во время транспортирования стекло за счет ребристой поверхности валов 2 и 5 растрескивается, превращаясь в полужесткую структуру, состоящую из осколков стекла различной формы, скрепленных между собой склеивающей пленкой.

Если триплекс имеет изогнутую форму, стекло также подается в зазор между ребристыми валами 2 и 5, но при этом вал 5 изначально приподнят на 10...15 см с помощью пневмопривода 6, при этом стекло предварительно разрушается без отделения образовавшихся осколков стекла от пленки. При заходе изогнутого стекла в зазор между ребристыми валами по сигналу системы управления пневмопривод 6 опускает ребристый вал 5 на стекло 3 и сминает его, придавая стеклу плоскую форму.

Во время операции предварительного разрушения стекла и транспортирования его к роторной дробилке пневмоцилиндры пневмопривода 6 кроме функции сдавливания стекла между ребристыми валами одновременно выполняют функцию пневматических амортизаторов, позволяющих адаптивно взаимодействовать ребрам валов 2 и 5 с поверхностью стекла.

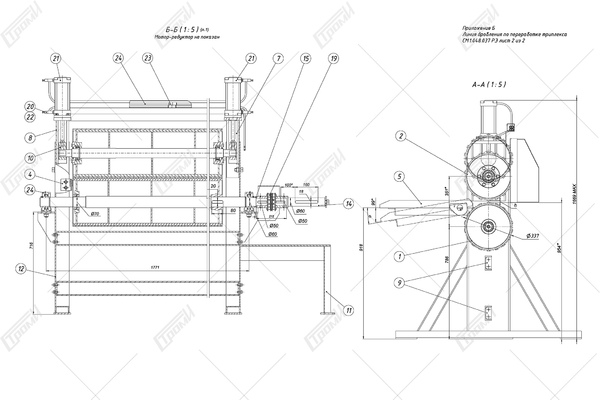

После предварительного разрушения стекло 3 по мере его транспортирования заходит в зазор между подпружиненными роликовыми валами 9, 10, вращение на которые передается от электропривода 11. Валы 9 и 10 захватывают стекло и подают его дальше в зону дробильного бруса 12. Непосредственное дробление и интенсивное отделение стекла от пленки осуществляется при ударах, вращающихся бил дробилки по кромке стекла в зазорах между билами и дробильным брусом. Подпружиненные валы 9 и 10 надежно удерживают стекло от его резкого захвата билами дробилки и стабилизируют подачу стекла в зону дробления.

После дробления стекла и отделения его от пленки, пленка разрывается на отдельные куски с помощью вращающихся бил и ножей, установленных под дробильным брусом. Во время разрыва пленки отделяются остатки неотделенного стекла и стеклобой ссыпается в сепаратор 14, в котором чистый стеклобой 15 размером не более 10...15 мм отделяется от обрывков пленки 16, имеющих больший размер, чем частицы отделенного от неё стекла. Частицы стеклобоя 15 проваливаются через отверстия перфорированного днища 19 в контейнер 20, установленный на транспортной тележке 21, а обрывки пленки с помощью винтового питателя 17 транспортируются по ходу вращения винта и выгружаются в контейнер 22. По мере заполнения стеклобоем и пленкой контейнеры 20 и 22 откатываются в сторону для разгрузки или заменяются на новые.

технические характеристики

| Параметры | Значение |

|---|---|

| Максимальная толщина прорабатываемого триплекса, мм | 10 |

| Наибольшая производительность, т/ч | 0,8...1 |

| Скорость подачи триплекса, м/с | 0,157 |

| Величина фракции получаемого стеклобоя, мм | 10...15 |

| Эффективность отделения стекла от пленки, % | 75...85 |

| Вероятность попадания пленки в стекло, % | 3...5 |

| Количество бил дробилки, шт | 27 |

| Рабочее давление пневмосети, МПа | 0,5...0,6 |

| Требование к очистке сжатого воздуха | Класс 7 ГОСТ 17433-80 |

| Частота вращения привода прокатного стана, об/мин | 9,375 |

| Частота вращения привода подачи дробилки, об/мин | 70 |

| Частота вращения привода ротора дробилки об/мин | 1500 |

| Частота вращения привода сепаратора, об/мин | 28 |

| Суммарная потребляемая мощность, кВт | 27,6 |

| Потребляемая мощность привода прокатного стана, кВт | 3,0 |

| Потребляемая мощность привода подачи дробилки, кВт | 1,1 |

| Потребляемая мощность привода ротора дробилки, кВт | 22,0 |

| Потребляемая мощность привода шнека сепаратора, кВт | 1,5 |

| Степень защиты электродвигателей | IP54 |

| Напряжение питания от сети переменного тока, В | 380 ± 30 |

| Общая масса, кг | 2930 |

| Масса стола, кг | 95 |

| Масса стана прокатного, кг | 1050 |

| Масса дробилки, кг | 952 |

| Масса сепаратора, кг | 576 |

| Масса рамы несущей, кг | 257 |